突破封锁“啃”下钛工业!他们如何一路破冰?

全能型金属钛的应用,离我们的生活越来越近。2017年以来,我们已经携手国内外多个手机制造商制备钛合金外壳和折叠屏。”湖南湘投金天钛金属股份有限公司(以下简称“湘投金天钛金”)90后博士余世伦说。

湘投金天钛金技术部85后青年孔玢、刘正乔,每月往返于长沙与娄底之间,与华菱涟钢的技术生产团队开展钛钢联合技术研讨,生产钛带卷。这两支团队已默契协作了十余年。

钛工业,难啃但必须啃的“硬骨头”

钛,有色金属中的后起之秀,是继钢铁、铝之后的“第三金属”,也是战略性金属。钛用量的多少,已成为衡量当代飞机制造先进性的重要标志。钛工业,则成为衡量国家综合实力强大与否的重要标志之一。

中国对钛工业的探索,始于上世纪50年代,相较于其他工业的进程更为艰巨曲折。1982年,国家16个部委联合成立了全国钛应用推广领导小组,迎来了我国海绵钛工业第一个有序发展的春天。不过,到2000年时,海绵钛(原材料)和钛材(深加工)年产量均仅达到2000吨/年的水平,远远落后于日本、美国、俄罗斯。进入21世纪,中国的钛工业迎来“第二春”。自2007年开始,我国的海绵钛产量持续排名世界第一;2020年,中国海绵钛产量近13万吨,钛合金产量近10万吨,占全球钛合金产量的50%以上。

尽管我国成为了钛工业大国,但在高端钛材领域仍大量依赖进口,尤其是在规格尺寸、表面质量及性能等技术指标方面要求苛刻的钛带卷等精工产品上。钛工业精深加工核心技术,依然被美、日、俄等少数发达国家垄断。

2006年,湖南湘投控股集团紧贴国家战略需求,贯彻落实湖南省委、省政府的战略部署,在中国有色金属材料领域泰斗李东英院士、西北有色金属研究院钛金属资深专家唐仁波教授和北京科技大学、中南大学、北京钢铁研究总院等多名专家的指导和直接参与下,锚定高性能钛及钛合金新材料产业这块“硬骨头”,用十年的时间培育了以湖南湘投金天科技集团有限责任公司(以下简称“湘投金天集团”)为依托的国家战略钛产业,补足了湖南在战略性新兴材料产业上的“短板”,解决中国钛工业“卡脖子”难题。

填补国内空白,湖南破冰大卷重钛带卷

中国在钛带卷方面遇到技术瓶颈,不仅要靠技术创新,还要通过模式创新打破行业壁垒。以日本为例,日本的钛带卷技术突破并非在钛企业实现,而是在钢铁企业实现。换言之,急需“钛钢联合”。

受此启发,湘投金天集团从体制、技术和产品等三方面创新,通过“钛钢联合、产投融合”等模式创新,凝聚了一批钛行业、钢铁行业的专家,实现一个个从“0到1”的突破:

2007年5月,轧出了国内第一卷大盘重宽热轧钛带卷,被誉为中国钛工业的里程碑,结束了中国不能生产钛带卷、长期依赖进口的历史;

2008年7月,轧出大盘重宽冷轧钛带卷;

2009年10月,在钛材精加工领域上突破关键技术和填补国内空白成果6项,并成为《热轧钛带》和《冷轧钛带卷》的国家标准、行业标准起草者。

湘投金天集团在全国率先取得了探索钛钢联合模式创新的成功。成功的背后,是湖南省省委、省政府对湘投控股集团和华菱集团实施钛钢联合形成新的集成创新机制给予的大力支持,从顶层设计上,支持湘投金天集团和涟源钢铁集团有限公司共建长沙湘投金天钛金公司。

“第一次试轧,由湘投金天集团和华菱涟钢联合启动。钛厂提供钛板坯,钢厂在连轧机组上轧成热轧钛卷,在北京科技大学等有关单位协助下, 反复优选方案,30多次模拟试轧后,在关键技术的创新和攻关方面取得重大突破,终于一次试轧成功,轧制出了具有自主知识产权的我国第一个大盘重宽钛带卷。”湘投金天钛金的一名工作人员回忆道。

“目前,钛钢联合团队成员有20多人。作为钛行业代表,我们可以深入华菱涟钢生产车间,看整个生产加工过程。我们坐在一起开轧前准备会,就工艺方案、操作上关注的重点、细节、改进空间等进行探讨,也一起组团去外地学习,增强涟钢技术人员对钛特性的理解,彼此之间的这种开放、信任、无缝衔接是极其宝贵的。” 刘正乔于2008年大学毕业后进入湘投金天钛金公司,如今已经成长为一名技术骨干。她感慨说,前期联合攻关过程中,涟钢不计利润、不怕耽误钢铁产能,密切配合钛带卷攻关,更是展现了一种国企的责任担当。

更让她记忆深刻的是:“钛带卷酸洗后出现起皮,起初以为是机械接触缺陷,钛金的工人需要增加多次表面处理才能去除,生产周期长成本高。我们在现场观摩生产环节,调取数据反复分析对比,通过双方团队共同摸索钛的秉性,进行了多次模拟试验和验证,约两个月后,这个瑕疵问题通过热轧参数设定调整最终得以解决,大大提高了产品品质和生产效率。”

筑起安全屏障,

攻克困扰行业多年的技术难题

“作为制造业产业链的上游,熔炼、锻造是航空材料的两个核心工艺,材料的研制像面粉加工,配方过程中哪个成分多点,哪个成分少点,都是不行的,要达到最佳状态,期间经历了无数个日夜的实验。由于成品率低、耗损大、成本高、费工费时,必须耐得住寂寞,坐得住冷板凳。”湘投金天集团原董事长周慧通俗地解释说。

钛合金产品研发任务艰巨而繁重,湖南人凭着“敢为天下先”的精神创造了奇迹。短短两年多时间,湘投金天集团就在工业生产的条件下直接研发、试制成功近10种重要的钛合金产品,相继完成飞机发动机动叶片、飞机框架、航天构件等用的高性能钛合金棒材及湖南省重大科技专项任务,大大缩短了常规的研发试制周期,更锤炼了一支支技术后备队伍。

而投资入股中航航空动力公司和三角航空公司的战略举措,更是为湘投金天集团快速打入航空发动机和大飞机等市场铺路架桥。从2010年接到参与“鲲龙AG600”飞机起落架材料研制任务,到2018年交付水上试飞,历时八年,湘投金天团队研制出高强高韧TC18钛合金,保障“鲲龙AG600”飞机在海陆空环境的高稳定、高性能和高可靠性。

期间,解决困扰行业多年的TC18钛合金的“黑斑”问题让研发团队面临了严峻的考验。

“所谓‘黑斑’,是由材料中组织不均匀或成分偏析所引起,它不仅影响产品外观‘颜值’,更影响产品‘内在’。如易产生微裂纹等缺陷,制备的起落架在服役过程中可能因此发生断裂,进而引发航空事故。”湘投金天集团党委委员、副总经理杨胜回忆。

为优化锻造工艺,时任湘投金天集团常德基地湖南金天钛业科技有限公司首席专家的75后博士后杨胜,率领团队在温度40℃以上的锻造车间,对每一个技术细节进行系统分析论证,精益求精攻克技术难关。他们历经270余天,终于在2016年解决了该型号钛合金“黑斑”问题,更为国家大型运输机的批量装备提供了保障。

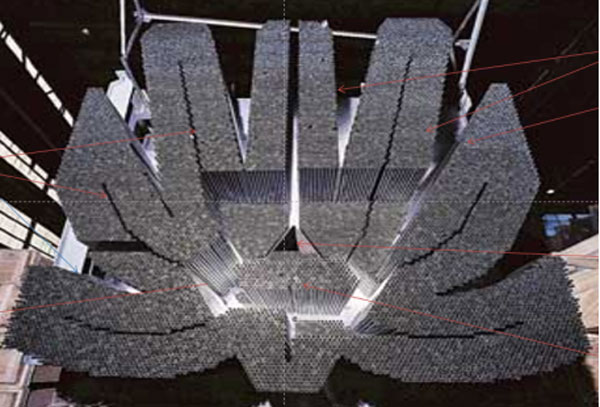

△金天钛业公司锻造车间主体设备

十三年磨一剑,

核电级钛焊管迎来国产化

突破宽幅钛带卷的技术瓶颈难题后,在益阳,湘投金天集团的另一家子公司湖南湘投金天新材料有限公司(以下简称“湘投金天新材”)于2008年开始钛焊管立项,剑指被“卡脖子”的核电市场。

△坐落在湖南益阳的核电级钛焊管生产车间

2009年2月,该公司用湘投金天集团钛产业链自产的冷轧钛带卷生产出具有自主知识产权和全国产化供应链的钛焊管,全线打通钛焊管工艺路线。

“虽然是进口的生产线设备,但是日本和欧美的发达国家对我们搞技术封锁,不会把关键技术和最先进的设备卖给我们,我们在熟悉设备的同时立即开始对关键技术进行自主研发。”湘投金天新材公司董事长彭丹告诉记者。

2011年3月,日本福岛核电站发生事故后,全国的核电建设按下暂停键。湘投金天新材公司转攻火电、海水淡化、空冷等领域的多型号钛焊管国产化,并陆续实现突破,扭转了我国依赖进口的局面,产品还远销“一带一路”14个国家和地区,这更为攀登核电级别工程储备了技术经验。

2015年,湘投金天新材公司接到能源局国家重大专项《大型先进压水堆及高温气冷堆核电站》中《核电热交换器用高性能耐蚀换热管国产化研制与产业化示范》项目,项目团队15位青年分成轧辊与成型、焊接与检测、材料与传热研究三个小组协同攻关。

“核级钛焊管的材质、力学性能、弹性模量等与一般钛焊管完全不同,制备工艺都需要重新再摸索,寻找最佳状态。”湘投金天新材公司技术部副经理张望成是这支队伍中一名90后硕士,他告诉国资潇湘融媒,研发团队团结一心,不谈条件,并肩奋斗,用两年时间终于啃下了轧辊成型技术“硬骨头”。

2019年,湘投金天新材公司得到多方认可,开始开展“华龙一号”高性能耐蚀钛焊管项目的研发和承制;次年,其成为“华龙一号”首台套凝汽器用高性能钛焊管产品的承制单位。至此,我国第三代核电主流堆型凝汽器用钛焊管已经开始全面国产化。

△核电机组里数以万计的钛焊管

十五年来,湖南湘投控股集团秉持服务湖南经济社会发展的初心,着力发挥国有资本服务实体产业的重要作用,十余年来累计投入数十亿元,对标国际一流,布局钛的全产业链,着力攻克钛带卷、钛焊管的国产化难题,带领湘投金天集团共参与起草制定46项国家及行业标准。一项项重大科技攻关的奥秘,源于湘投集团创新党员、骨干“双向培养”和“党小组+班组”攻关项目联合模式。“不仅有书记联项目,更有党员带项目,发挥党员骨干带队领衔作用,实现党建工作与生产经营双向促进。”湘投金天钛金公司第一党支部书记、湖南省第十二次党代会代表刘正乔坚定地说。

“钛的加工非常难,趋势是随着应用场景的变化越来越合金化、超薄化。”周慧表示,通过长沙、益阳、常德3个钛材生产基地,湘投金天集团已经形成了从材料到构件到装备的完整的钛工业产业链,未来将加大研发投入,增强创新能力,开展军用高端钛材和海工装备零部件研发,同时,在医疗、3C、可穿戴等民生领域作出更多探索。